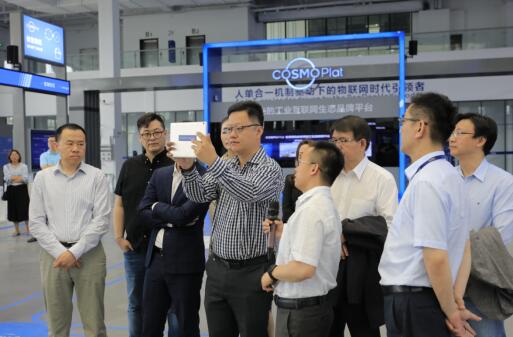

5月24日,由海尔工业智能研究院(以下称:海尔智研院)牵头,联合中国信息通信研究院(以下称:中国信通院),聚集国内知名高校、业内顶尖企业共同打造的“虚拟现实技术工业应用联合实验室(以下称:联合实验室)”在青岛正式揭牌成立。会上,海尔智研院、中国信通院、同济大学、中国海洋大学、华天软件等联合实验室的8家成员单位共同签署了《战略合作框架协议》,以促进虚拟现实技术(VR、AR、MR概念的总称)的规模化应用,以及数字孪生、工程仿真技术在家电企业的系统化产业应用。

据悉,该联合实验室将专精于虚拟现实技术工业应用实践,以海尔互联工厂为实践基地,贯通从智能硬件设计研发、硬件制造、软件内容开发、方案落地的虚拟现实全场景、全流程、全周期环节,开展关键技术研究、应用解决方案研发、VR+工业方案测评等工作,借助具有中国自主知识产权的工业互联网平台海尔COSMOPlat,实现对全社会赋能,从而形成完整的企、产、学、研、政生态环境。

以虚拟现实技术优化产线人机合作

作为智能制造系统的重点分析工具,虚拟现实技术、数字孪生等数字化制造技术,拥有其它技术无可比拟的立体呈现、沉浸式体验功能。仅凭一副AR眼镜,即可将智能制造的未来场景“看穿”,听起来有些科幻。但对于一直走在家电行业智能化前列的海尔来说,相关的数字化实践应用从未停止过,运用的场景也越来越多。

在海尔互联工厂,一位佩戴AR眼镜的工站操作员,正在检测从上一道工序传递过来的产品零件。“诸如有无漏装螺丝垫片、排线插装到位与否等问题,基本上不需要进行人工参与。我的AR‘助手’将进行瞬时自动判断,顺带把当前工站的作业情况进行检查。”这位操作员用手指了指眼镜,继续说道:“它能对我们的手部动作实施跟踪捕捉,不仅可以绘制出人员的动作轨迹,以判断动作是否经济,是否存有优化空间,而且还能自动核算出工站人员作业时间,实现对产线作业数据的精准掌握。”

事实上,在工业制造业的应用场景中,无论是入职培训、技能培训,还是作业指导、设计评估,以及运维管理、售后服务、产品展销,都可以运用不同的数字化制造技术,实现企业全链条的优化,从而提升效率、降低成本。

在这方面,海尔是颇有心得的。在2019汉诺威工博会上,海尔COSMOPlat推出全球首个智能+5G大规模定制验证平台,实现了在虚实融合、视频监控、AGV智慧物流、数字化产品、机器视觉、数字仿真等30多个工业应用场景的测试实践,集聚大量工业数据进行“智能+”的分析,输出5G环境下的智能制造升级解决方案,为制造业转型升级带来新的推动力。

目前,依托海尔智研院数字化工程创新研究中心针对现有成熟数字化技术在工业领域的规模应用,一方面,海尔将对所有新建工厂实施数字化仿真建模分析,以提前发现潜在问题,提高工厂规划的准确性;另一方面,海尔将把工业应用的虚拟现实技术从实验室搬到工厂,借助全球领先的工业互联网平台COSMOPlat,实现跨行业、跨区域的社会化复制。

以虚拟现实技术工业应用环境赋能中国智造

如今,虚拟现实技术的应用已从游戏、影视、直播等起点领域,向更多商业价值创新领域蔓延开来。在工业制造业,虚拟现实技术的应用范围正逐步扩大,通过以AR为主、VR为辅的应用方式,在产品研发、生产制造、市场营销、信息化管理、人力资源管理等主、辅价值链环节发挥重要作用。

面对来自工业产业、国家发展、技术变革的时代需求,联合实验室汇聚虚拟现实与数字孪生领域的8名国内外一流专家,成立专家委员会,以推动实验室发展规划、项目落地和科技创新等工作开展,其中包括2位国家“千人计划”专家和1位工业4.0领域国际专家。而海尔智研院数字化工程创新研究中心将作为联合实验室的运作支持单位,给予技术方向、资源配给、落地试验等一系列配合支持。

据了解,联合实验室将围绕虚拟现实技术的工业应用展开课题研究,并根据家电制造业的发展需求,拓展其它具有前瞻性和应用价值的研究课题,通过“实验线+产线”的双重验证载体,开展虚拟现实技术的落地验证,实现海尔互联工厂向虚拟现实技术工业应用示范工厂迭代,并借助海尔开放生态,进行技术试错与成熟化沉淀,以形成软硬件并举的产品包/方案包,助力中国制造业转型升级。

先知者先行。依托多年智能制造经验,海尔在“人单合一”管理模式下,不仅打造了世界级工业互联网平台COSMOPlat,而且还拥有智研院的技术加持,实现了工业互联网与智能制造的深度融合。以此为牵引,海尔牵头成立的联合实验室将为整个智能制造行业提供完整的工业应用解决方案,并通过平台服务赋能中国制造,成为中国虚拟现实技术推广的中坚力量。

1